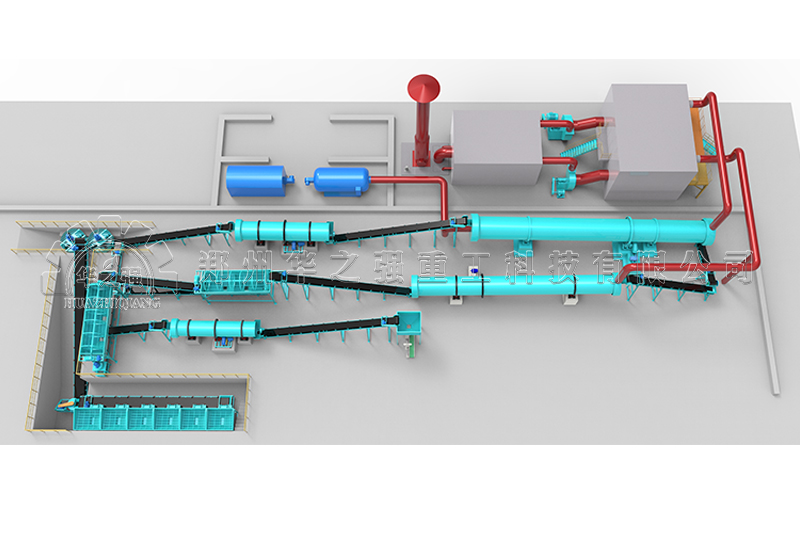

有机肥生产线各分支系统介绍

1.造粒成型系统

湿法有机肥造粒机用于对发酵后的各种有机物进行造粒,突破常规的有机物造粒工艺,造粒前不用对原料进行干燥,粉碎,直接配料就可以加工出球状颗粒,可节省大量能源。颗粒形状为球形,球形度大于等于0.7,粒径一般在0.3-3毫米之间,成粒率大于等于百分之九十,适用于轻质细粉物料的造粒,典型应用物料:鸡粪,猪粪,牛粪,炭黑,陶土,高岭土等。

2.配料粉碎混合系统

本系统作用是将堆肥后的物料和氮磷钾无机肥料及其他添加物等各种原料按比例进行粉碎,配比和混合。根据多年经验,设备配套建议如下:采用立式粉碎机粉碎畜禽粪便堆肥物不易粘壁,不易堵塞,多层紊流链锤结构改善粉碎性能;采用连续式自动配料系统适合有机肥设备原料的动态计量及配料控制;混合作业配置双轴连续式混合机,密封性好,粘湿物料不易在搅拌轴根部粘附。

3.筛分及回料系统

从造粒成型系统输出的颗粒料,粒径有明显差异,需要筛分分级。选用的回转式筛分机要求振动小,噪音低,换筛方便,且装有筛面清理装置。建议配备自动回料系统,筛分不合格的大,小颗粒物料,经过皮带提升机输送出来,重新粉碎后送至造粒机继续造粒,有助于提高有机肥生产线的连续作业能力。

4.颗粒烘干系统

本系统作用是将筛分后的颗粒进一步去除水分,达到有机肥含水率的标准要求。颗粒烘干一般采用转筒式有机肥烘干机,烘干同时改善颗粒成型。

5.颗粒冷却系统

本系统的作用是实现烘干后颗粒物料的冷却,有助于颗粒储存保质。烘干机输出的热颗粒物料从上方进入到逆流冷却器内,干燥空气在冷却风机的作用下,由冷却器的下部进入,与由上部落下的湿热颗粒进行充分的冷热交换。经过冷却后,颗粒温度与环境温度之差小于5摄氏度,具有气动系统控制的摆动式翻版卸料机构,卸料速度可调,卸料均匀、流畅。与滚筒冷却有机肥相比,逆流冷却器的优点是:占地少,价格低,冷却效果好。

6.成品打包系统

冷却后的颗粒物料,经过斗式提升机输送进入到成品仓内,颗粒物料通过自动打包秤,实现定量称量和包装。自动打包秤采用微电脑控制,可实现多量程的计量,具有称量精度高,自动夹包,封包,自动去皮和检测功能,其优点是人工打包所不能比拟的。

7.控制系统

整个有机肥生产线设备众多,为保证连续化生产的正常有序,控制系统推荐采用中央控制室集中显示,集中控制和现场控制相结合的方式。在控制室里设置控制柜,带有模拟屏的操纵台和计算机系统。通过模拟屏可对设备实现启停操作,对于相距较远的造粒机等设备配备有现场控制柜,便于现场操作。通过计算机按配方实时控制配料混合系统,可动态检测设备运行状态,具有配方和批次的设置,修改,存储功能,具有各种不同物料和总产量的班,日,月报表生成和打印功能,方便生产管理。